生物制药、食品加工与实验室 净化工程与空气过滤器的核心作用

在现代工业生产与科学研究的前沿领域,如生物制药、食品加工和高标准实验室,对生产及实验环境的洁净度有着极为严苛的要求。净化工程,特别是其中空气过滤系统的设计与实施,是保障产品质量、实验精确性与人员安全的核心基石。本文将探讨生物制药洁净车间、食品加工车间净化以及净化实验室工程的特点,并解析空气过滤器在其中扮演的关键角色。

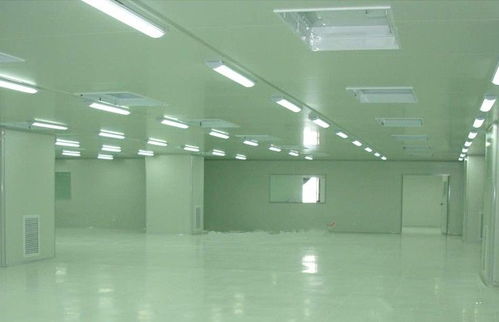

一、 生物制药洁净车间:生命安全的屏障

生物制药涉及疫苗、血液制品、基因工程药物等高风险、高活性产品的生产。其洁净车间的核心目标是防止微生物(细菌、病毒)、尘埃微粒和交叉污染,确保药品的无菌性与安全性。

- 洁净等级要求高:通常遵循GMP(药品生产质量管理规范)和ISO 14644-1标准,洁净度等级可达A级(ISO 5级)或更高,意味着每立方米空气中≥0.5μm的微粒数量被控制在极低水平。

- 气流组织精密:多采用单向流(层流)技术,使洁净空气像活塞一样将污染物迅速推离关键操作区域(如灌装线)。

- 严格的压差控制:不同洁净级别的房间之间维持稳定的压力梯度(如核心区正压最高),确保气流始终从洁净区流向次洁净区或非洁净区,防止污染倒灌。

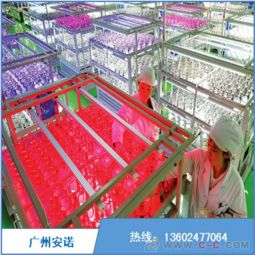

二、 食品加工车间净化:品质与健康的守护

食品净化车间旨在控制微生物污染、延长产品保质期、保障消费者健康,并满足HACCP(危害分析与关键控制点)等食品安全管理体系的要求。

- 防控重点在于微生物:相较于制药,对尘埃粒子数的要求可能略宽,但对细菌、霉菌等微生物的控制尤为严格,特别是对于乳制品、饮料、即食食品等。

- 温湿度与卫生设计并重:除了空气洁净度,还需精确控制温湿度以抑制微生物滋生。车间内壁、地面和设备需采用易清洁、抗腐蚀、不产尘的材料。

- 人员与物料净化流程:设立严格的更衣、风淋、洗手消毒程序,并对进入的原料、包装材料进行有效净化。

三、 净化实验室工程:精准研究的基石

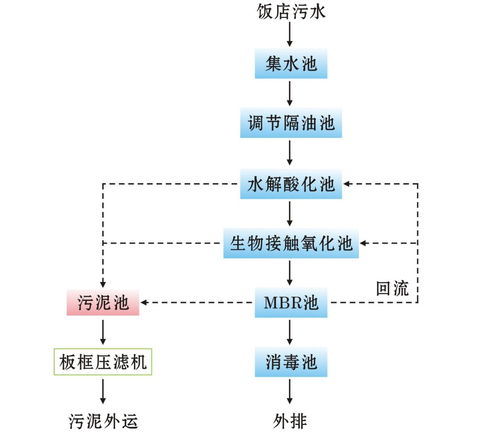

无论是生物安全实验室(BSL)、动物实验室还是精密仪器分析室,净化工程都是确保实验数据可靠性、防止有害物质泄漏、保护科研人员与环境安全的前提。

- 多样性需求:根据实验性质不同,要求各异。生物安全实验室强调负压控制和气密性,防止病原体外泄;而某些光学或电子类实验室则对超细粉尘和化学污染物有极高控制要求。

- 动态稳定性:实验室设备发热、人员走动频繁,要求净化空调系统能快速响应,维持环境参数的恒定。

- 废气、废液处理:需配备专门的排风过滤系统(如高效过滤器或活性炭过滤器),对实验产生的有害气溶胶进行安全处理。

四、 空气过滤器:净化系统的“心脏”

在上述所有净化工程中,空气过滤器是实现空气净化的核心部件。其性能直接决定了最终环境的洁净等级。

- 过滤器的分级与组合:

- 初效过滤器:作为第一道防线,主要过滤≥5μm的大颗粒尘埃、毛发等,保护后续高效过滤器。

- 中效过滤器:捕捉1-5μm的颗粒,进一步提高空气洁净度,减轻高效过滤器负荷。

- 高效过滤器(HEPA)与超高效过滤器(ULPA):是达到高洁净度的关键。HEPA对≥0.3μm颗粒的过滤效率不低于99.97%,ULPA效率则高达99.999%以上。它们能有效滤除细菌、病毒载体等亚微米粒子。

- 选择与应用要点:

- 需根据洁净等级要求、污染物特性、风量阻力、使用寿命及成本综合选型。

- 必须正确安装,确保密封无泄漏。

- 建立定期检测、更换的制度,监控其阻力变化和效率衰减,保障系统持续有效运行。

###

生物制药洁净车间、食品加工车间净化与净化实验室工程,虽应用领域不同,但其内在逻辑一致:通过精密设计的净化工程,尤其是高效可靠的空气过滤系统,创造一个受控的微环境。这不仅是技术规范的要求,更是对产品质量、科学真理和公共健康责任的庄严承诺。随着技术进步,更高效、低阻、智能化的过滤技术与整体解决方案将持续推动这些关键领域向更安全、更可靠的方向发展。

如若转载,请注明出处:http://www.weikangpu.com/product/957.html

更新时间:2026-01-08 06:52:12