无尘车间设计装修与环保净化设备成套安装指南

在现代高科技制造业、生物医药、精密电子及食品加工等领域,无尘车间(洁净室)已成为保障产品质量、提升生产效率和确保工艺稳定性的核心基础设施。一个成功的净化工程,离不开科学严谨的设计、高质量的装修以及高效可靠的净化设备成套安装。本文将系统阐述无尘车间从设计、装修到设备安装的全流程要点。

一、 无尘车间设计:奠定洁净基石

设计是无尘车间工程的蓝图与灵魂,需综合考虑工艺需求、洁净等级、气流组织、压差控制等多重因素。

- 工艺与洁净度规划:首先需明确生产流程对空气洁净度(如ISO 14644-1标准中的Class 1至Class 9)、温湿度、静压差的具体要求。根据产品特点划定不同洁净等级的区域,并设计合理的人流、物流通道,避免交叉污染。

- 气流组织设计:这是保证洁净度的关键。常见的气流模式有单向流(层流)和非单向流(乱流)。单向流适用于最高级别的洁净区域(如Class 5及以上),空气以均匀的流速单向流动,迅速排除污染物;非单向流则通过稀释作用达到洁净效果,适用于要求稍低的区域。设计需精确计算换气次数和送风量。

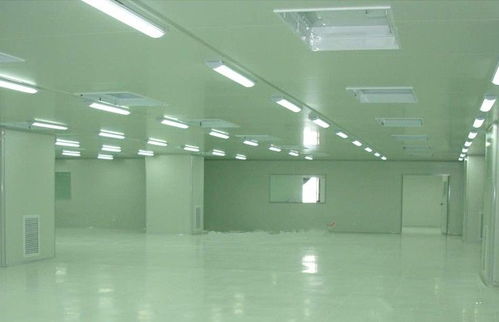

- 建筑与布局设计:车间结构应易于清洁、防尘、防腐蚀。墙面、天花板多采用彩钢板、电解钢板等光滑、不产尘材料。布局上,应将洁净区、准洁净区、辅助区明确分区,并设置必要的缓冲间、风淋室、传递窗等设施。

二、 车间装修施工:实现设计蓝图

装修施工是将设计转化为实体的过程,必须严格遵循设计规范和洁净室施工标准。

- 围护结构施工:确保墙面、吊顶板材的拼接密封良好,无缝隙,所有阴阳角均需做成圆弧角(R角)以便清洁。地面通常采用环氧树脂自流平、PVC卷材等耐磨、抗静电、不起尘的材料。

- 密闭性与气密性:所有穿墙的管道、线缆开口都必须进行严格的密封处理,防止外部污染物渗入和内部压力泄漏。门窗需采用专用洁净密封型。

- 环境控制:照明需采用洁净室专用灯具,照度满足工艺要求且不易积尘。根据需要配置监控、通讯、火灾报警等系统,所有线路均需暗敷。

三、 环保净化设备成套安装:构建洁净核心

净化设备是维持车间洁净环境的“心脏”,其选型与安装质量直接决定系统效能。

- 空气处理机组(AHU)与风管系统:AHU是空气净化的核心,包含初效、中效、高效过滤段、温湿度调节段、风机段等。安装需确保设备基础稳固、连接紧密。风管系统必须采用优质镀锌钢板或不锈钢制作,安装前需清洁,连接处密封可靠,确保送风均匀、不漏风。

- 高效过滤器(HEPA/ULPA)终端安装:高效过滤器是拦截微粒的最后关卡。安装必须在所有内装和风管清洁完成后进行,安装过程需极度小心,确保边框密封严实(常用液槽密封或密封垫压紧),安装后需进行检漏测试(如DOP/PAO测试)。

- 其他关键净化设备:

- FFU(风机过滤单元):常用于构成局部高洁净度的垂直单向流环境,安装需保证FFU单元之间的平整与密封。

- 风淋室:人员进入洁净区前的强制吹淋设备,需安装在缓冲间内,确保其互锁功能正常,风速达标。

- 传递窗:用于物料传递,需带互锁和紫外杀菌功能。

- 洁净工作台、生物安全柜:提供局部操作环境的超净空间,需根据工艺要求定位安装。

- 自控与监测系统:安装温湿度传感器、压差传感器、粒子计数器等,并连接至中央控制系统,实现对车间环境参数的实时监控、记录与自动调节,确保稳定运行并符合环保与节能要求。

四、 测试、验证与维护

工程完工后,必须进行全面的测试与验证,包括:

- 洁净度测试:粒子计数检测,确认达到设计等级。

- 风速与风量测试:确认送风均匀性和换气次数。

- 压差测试:确认各区之间压差梯度正确。

- 过滤器检漏测试:确认高效过滤器无泄漏。

- 温湿度及照度测试。

通过验证后,还需建立定期维护保养制度,包括更换过滤器、清洁室内表面、校准传感器、检测设备性能等,以保障无尘车间长期稳定、高效、环保地运行。

无尘车间的设计、装修与净化设备安装是一个环环相扣的系统工程。唯有从前期的精准规划入手,在施工中秉持匠心,在设备安装上精益求精,并辅以科学的验证与维护,才能打造出一个真正符合现代产业要求的高品质、高可靠性、绿色环保的洁净生产环境,为企业的产品质量与技术进步提供坚实保障。

如若转载,请注明出处:http://www.weikangpu.com/product/955.html

更新时间:2026-01-08 09:49:42